1. Dizgi Hassasiyeti ve Düzeltme Sistemleri

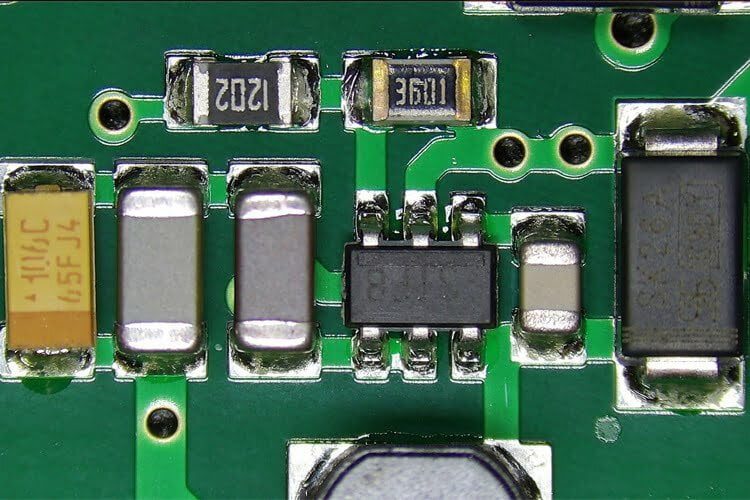

Doğru komponent alma işlemi, tatmin edici bir dizgi için kilit öneme sahiptir ve nozul ve besleyicinin doğru hizalanmasına ve doğru komponent alma yüksekliğine bağlıdır. Küçük çip dirençleri veya kapasitörleri alırken, komponentin merkezi ile nozulun merkezi arasındaki herhangi bir kayma için minimum tolerans vardır.

Yerleşik otomatik doğruluk telafisi sistemleri, besleyici hizalaması, sıcaklık değişimi ve makine ile ilgili toleranslar gibi faktörler nedeniyle hataları düzeltir. Yamaha’nın Çoklu Doğruluk Kompanzasyon Sistemi (MACS), bileşenin merkezini tanımlamak ve sapmalarını düzeltmede konumunu nozul merkezi ile karşılaştırmak için makine kameralı görüş sistemini kullanır. Bu sistem konumlandırma hatasını yaklaşık 30 µm’den 10 µm’nin altına (3 sigma) azaltabilir.

Ayrıca 0201 mm komponentlerin alınması için kullanılan nozulun yalnızca 0,1 mm’lik bir vakum deliğine sahip olduğunu ve kolayca tıkanabileceğini belirtmek önemlidir.

Bu gibi küçük özelliklerin görsel olarak kontrolü pratik olmadığından, Yamaha YS serisi dizgi makinelerinde yerleşik özellik otomatik nozul sağlığı kontrolünde sistem ilgili nozulu kendi kendine yandan ve yukarıya bakan kameralar kullanarak görsel olarak inceler ve komponent alma performansını denetler.

Alttaki Tablo, nozul sağlığı kontrolününün nasıl yapıldığını açıklar.

| Yöntem | Kontrol Tipi | Amaç |

|---|---|---|

| Görsel | Uç kirlenmesi | Yanlış komponent tanıma ve dizgi hatasının önlenmesi. |

| Görünüm | Daha yüksek tanıma oranının muhafazası. | |

| Merkezden kaçıklık | Alma oranının sürdürülmesi, dizgi hatasının önlenmesi | |

| Performans | Vakum seviyesi | Komponent düşürme, alma ve dizme hatlarının önlenmesi |

| Yay kuvveti | Alma ve dizme hatası ile komponent kırmanın önlenmesi |

Dahili ultrasonik temizliği olan SAWA Nozul Temizleme Ünitesi gibi bir temizleyicinin kullanılmasıyla tüm nozulların aynı anda otomatik temizlenmesi etkili ve verimli olabilir. Temizledikten sonra, nozulların tamamı yeniden takılır ve işleme hazır olarak hizalanır.

Otomatik alma yüksekliği öğretimi, daha yüksek doğruluk için komponent alma işlemini dengelemek için de önerilir.

Tarihsel olarak, alma yüksekliği taşıyıcı bant kalınlığının manuel olarak ölçülmesine dayanan hesaplama ile belirlenmiştir. İstikrarlı komponent alma yeteneğini temin etmek ve kolay yaralanabilir 0201 mm çiplerin hasar görmesini önlemek için, Yamaha’nın otomatik alma yüksekliği öğrenme sistemi şimdi, nozulu besleme bandı ile temas ettirerek ve negatif basınçtaki değişimi izleyerek, besleme bandının gerçek yüksekliğini ölçer.

2. Otomatik Optik Kontrol Sistemleri

Neticede daha küçük boyutlu elemanlar, bugünün üretim hattı içinde inline çalışan otomatik optik inceleme (AOI) sistemlerine, görüş alanını azaltmadan ve dolayısıyla inceleme döngü süresini uzatmadan yeterli görüntü çözünürlüğü sağlama konularında meydan okur.

Günümüzde yaygın olarak kullanılan sıralı AOI sistemleri, yaklaşık 5 Mega piksellik bir kamera sensörüne sahiptir. Bunlar genellikle görüntü çözünürlüğünün yaklaşık 18μm olmasıyla sonuçlanan bir görüş alanına sahiptir. Bu çözünürlük, 0201 mm gövde ölçüsündeki komponentlerin kolay ve doğru analiz edilebilen bir görüntüsünü sağlayacak kadar iyi değildir.

Kamerayı değiştirmeden, çözünürlüğü arttırmanın tek yolu görüş alanını azaltmaktır. Bu durum optik kontrol rutinini tamamlamak için daha çok sayıda görüntü alınması gerektiği anlamına gelir, bu da daha uzun döngü sürelerine sebep olur.

Yamaha’nın 12Mpixel YSi-V serisi gibi en yeni sistemlerinde, yüksek Mega piksel kameralar, geniş bir görüş alanı ve 12μm veya 7μm seçilebilir çözünürlüğü ile yüksek hızlı, yüksek hassasiyetli inceleme sağlar. Bu yüksek çözünürlük 0201 mm komponent hizalamasını ve lehim eklemi kalitesini denetlemek için yeterlidir.

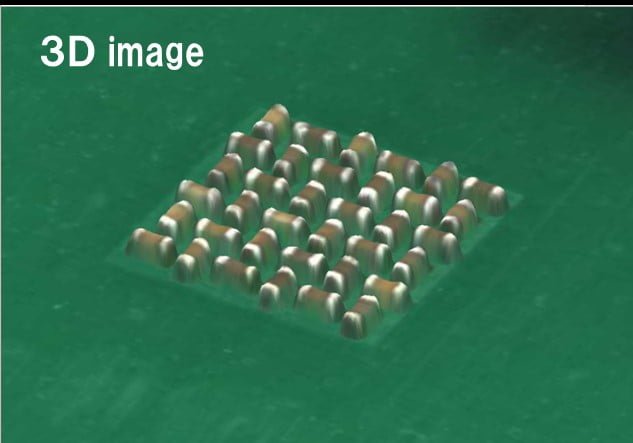

Ayrıca, çok boyutlu ve çok açılı görüntü kontrolü uygulayarak inceleme kapasitesi üst seviyelere çıkarılabilir. Yamaha’nın YSi-V serisi, her bir komponentin çok yönlü görüntüsünü vermek üzere dört farklı açıda ve kırmızı, mavi ve yeşil dalga boylarında 3B ve 2B görsel inceleme yeteneğine sahiptir. Ek yerleşik özellikler arasında, bacak kalkması, eşdüzlemsizlik ve komponent yüksekliği için lazer ile kontrol de bulunur. Kullanıcılar, her bir uygulamanın gereksinimlerine bağlı olarak çeşitli görüntüleme ve algılama yöntemlerinden birini seçebilirler. Şekil 1’de yüksek kaliteli kamera ve 3D görüntü bir arada kullanıldığında yüksek kaliteli inceleme görüntülerinin nasıl elde edilebileceği gösterilmektedir.

0201 mm çiplerin güvenilir şekilde incelenmesi kamera çözünürlüğünün arttırılması ve 3D görüntülemeyle mümkündür.

Sonuç

0201mm gövdeli SMD çip komponentlerin kullanımı artık yaygınlaşıyor ve bu küçük gövdeli elemanlar ile baskı, dizgi ve inceleme süreçlerinde çok daha fazla hassasiyet ihtiyacı olacak. Aynı zamanda, aynı karta dizilecek diğer daha büyük komponentler için de uygun önlemler alınmalıdır.

İki aşamalı serigrafi krem lehim baskısı, Tip 5.5 krem lehimler gibi yeni malzemeler ve nozul sağlığı kontrolü, hassasiyet telafisi ve 3D görüntüleme özellikli yüksek Mpixel AOI, gelişmiş dizgi teknolojileri ve bu gibi üretim süreci yenilikleri, yüksek kaliteli, yüksek verimli ticari üretimi mümkün hale getirir.

YAMAHA MOTOR IM HAKKINDA

Yamaha Yüzey Montaj Teknolojisi (SMT) Bölümü, Yamaha Motor Corporation’daki Yamaha Motor Robotik İşletme Biriminin bir alt bölümüdür. Yamaha yüzey montaj makineleri, devre kartlarına monte edilen daha küçük ve geniş çeşitlilikteki elektrik/elektronik parçalara ayak uydurabilmelerini sağlayan “modül konseptleri” nedeniyle pazarda büyük beğeni topluyor.

Yamaha SMT bölümü ayrıca Japonya, Çin, Güneydoğu Asya, Avrupa ve Kuzey Amerika’da satış ve servis ofisleri satış ve servis desteğini en iyi şekilde koruyacak gerçek bir küresel satış ve servis ağı sunar.