1. Elek-Kart Arası Boşluk Neden Önemlidir

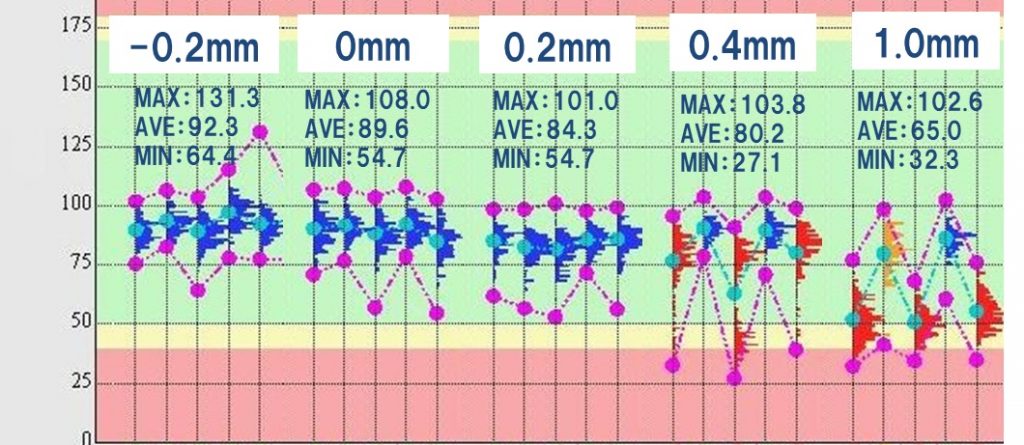

Şekilde Elek-kart arası boşluğun 0,2mmden fazla olması baskı hassasiyetini tehlikeye atar.

Yeterince iyi bir sızdırmazlık oluşturmak için, kabul edilebilir izin verilen en yüksek elek-kart boşluğu sadece 0.2 mm’dir. 0201 mm komponent krem lehim baskısında bu sınır hiç olmadığı kadar kritik hale gelir. Şekil 1, 0.22 mm x 0.24 mm’lik bir açıklık boyutunda macun hacmi tekrarlanabilirliğinin istatistiksel analizini sunar. Elek-kart boşluğu 0,2 mm’yi aştığında tekrarlanabilirliğin nasıl hızla bozulduğunu bu grafikte hemen fark edeceksiniz.

Şablon boşluğu daha kritik hale geldikçe, küçük detaylar daha fazla dikkat çeker. Şablon çerçevesi, vakumlu sıkıştırma uygulandığında aşırı bozulmayı önlemek için yeterli sağlamlığa sahip olmalıdır.

Ayrıca, beyaz boya ile karartma yazılar, semboller ve barkodlar gibi kart yüzeyindeki işlemler de düzensizliğe neden olabilir. Muhtemel bir çözüm, sızdırmazlığı arttırmak için alt kısımda uyumlu bir malzeme ile muamele edilmiş esnek şablonların kullanılmasıdır.

2. Elek Gözelerini Doldurmada Mucizevi Yöntem

Son derece küçük elek gözelerinde elek ile kartın ayrılmasından sonra komponent ayaklarının bastığı adalar (pad) üzerine en uygun miktarda krem lehim b kritik önemdedir.

Rakle dalma açısının elek gözü doldurma miktarını rakle basıncından çok daha etkili bir şekilde değiştirdiği ve rakle açısının elek üzerinde bulunan krem lehim rulosunun azaldıkça azaltılması gerektiği bilinmektedir. Bu konuda yapılan proses deneyleri, rakle açısının krem lehim eklenmeden önce yaklaşık 60 dereceden 50 dereceye kadar değişmesi gerektiğini göstermektedir. İşte burada Yamaha printerlerdeki değiştirilebilir rakle açısı devreye giriyor. Yamaha’nın YSP printerlerindeki servo kumandalı 3S (Swing Single Squeegee) kafası, her döngüdeki silecek açısını otomatik olarak yeniden ayarlar.

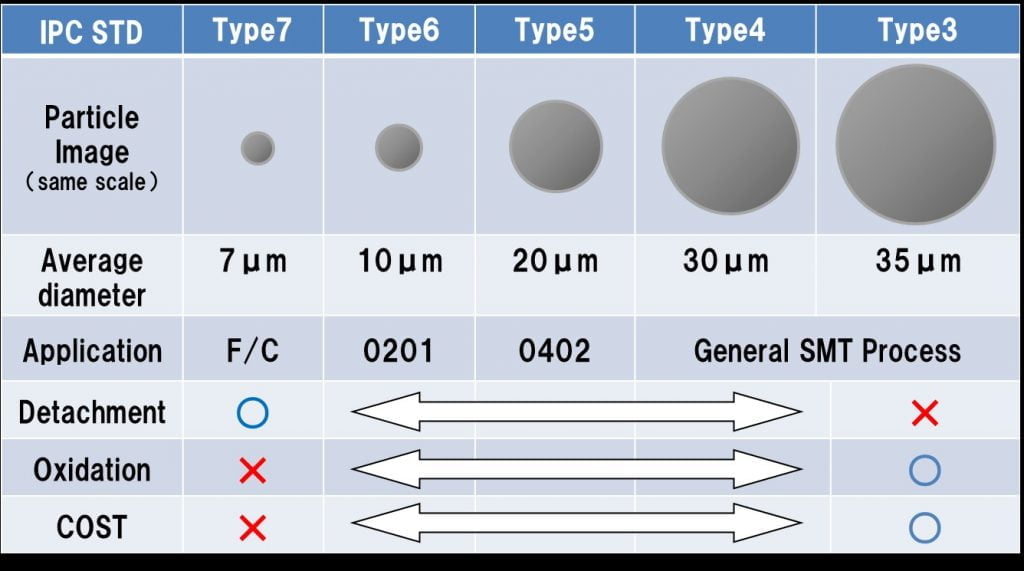

Daha küçük 0201 mm elek göze alanı, lehim pastası içindeki granül parçacık boyutunun da daha kritik hale geldiği anlamına gelir. Hâlihazırda genel SMT kartlarında ortalama parçacık büyüklüğü 30um ve 35um olan Tip-3 ve Tip-4 krem lehimler kullanılmaktadır. Tip-5 (20um) krem lehimler, 0402 mm çipler kullanılan kartlardaki baskılarda daha iyi sonuçlar verir, ancak daha pahalıdır.

Şekilde krem lehim tipleri ve temel parametreler görülmektedir.

0201 mm ebadında pcb adalarında (pad) tekrarlanabilir baskı sağlamak için lehim parçacık ebadının daha da azaltılması gerekir. 10 µm parçacık büyüklüğüne sahip Tip 6 krem lehimi belirgin bir adaydır, ancak Tip 5 krem lehim fiyatının yaklaşık üç katıdır. 15 µm çapında ortalama parçacıklı bir Tip 5,5 lehim pastasını oluşturmak için toz boyutlarını karıştırmak bir çözüm olabilir. Bu şekilde daha büyük parçacıklar oksitlenmesi azaltabilir ve komponent ayrılması gibi reflow fırınlama hatalarını önleyebilir.

3. Elek Kalınlığı Ne Fark Ettirir

Elek tasarımı, uzun yıllar boyunca mümkün olan en iyi doldurma ve krem lehim aktarımı elde etmek için en boy oranına (elek gözesi açıklığı ÷ elek kalınlığı) odaklanmıştır. Genel olarak geçerli altın kural olarak 1,5 oranını belirtilmiştir. Yani bu kural en küçük elek gözesi açıklığının küçültülmesi halinde elek kalınlığında da orantılı bir azalma gerektiğini gösterir. Daha yakın zamanlarda, alan oranı (alt alan ÷ yanal alan) yaygın olarak kullanılan bir metrik haline gelmiştir ve uzmanlar en son çıkan yonga (kırmık, çip) büyüklükleri için 0,6 veya hatta 0,4 oranını önermiştir.

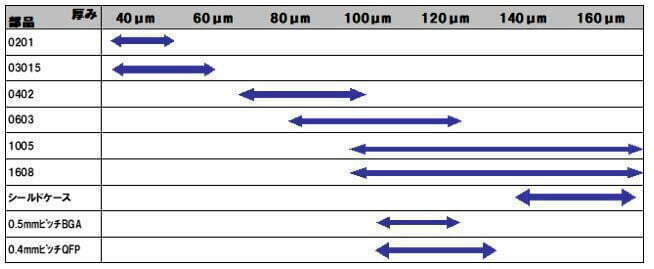

Bu formüllerden herhangi birini yerine getirmek için, pcb adasının (pad) temas bölgesinin elek gözesi açıklığı duvarlarının toplam alanından büyük olması gerekir. Etkili olarak, daha küçük açıklık boyutlarında tatminkâr krem lehim pastası dağıtımı sağlamak için elek kalınlığı azaltılmalıdır. Tablo 2, SMD yonga (çip, kırmık) bileşen boyutlarına göre elek kalınlığının tipik aralıklarını özetlemektedir.

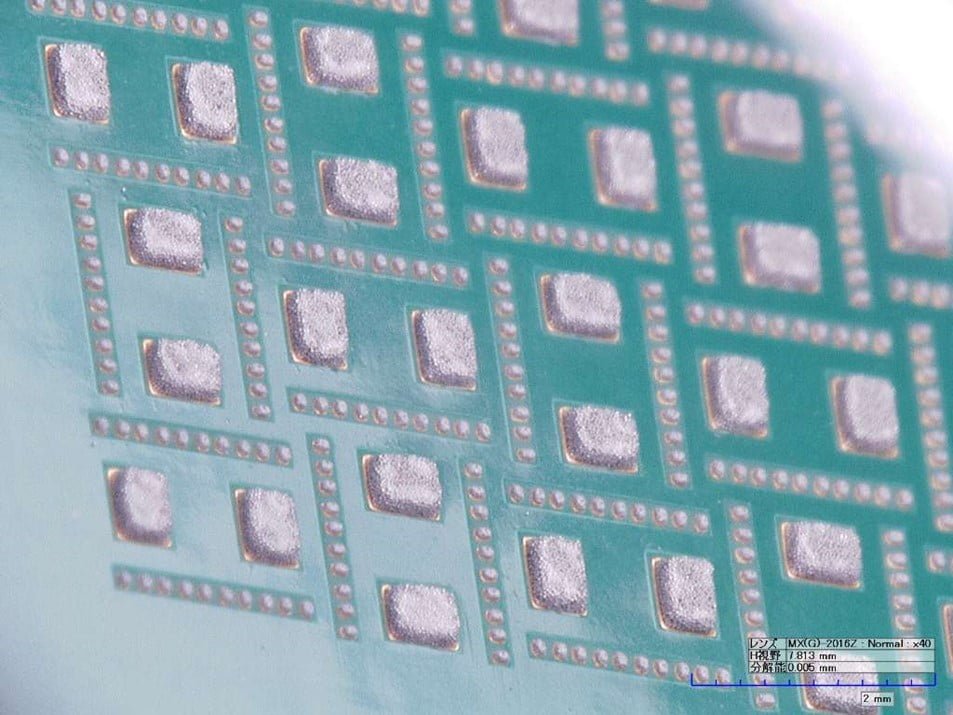

Şekilde SMD yonga (çip) bileşeni boyutlarına göre 0201 mm’ye kadar eleman boyutları için en uygun özgün elek kalınlığı gösterilmektedir.

4. Kademeli (Step) Eleğin Çok Ötesinde: “Sıralı baskı”

En küçük 0201 mm’lik pcb adaları için çok ufak lehim pastası hacimlerini basacak kadar ince olan bir elek, daha büyük elemanlar için yeterli hacim dağıtamayacaktır. Kademeli elekler, geçmişte benzer daha az zorluktaki işlerin üstesinden gelmede sınırlı başarı sağlamıştır. Önceden şekilli lehimler (preform), büyük hacimlerin gerekli olduğu yerlere yerleştirilebilir, ancak pahalıdır ve ek yerleştirme yükü getirir.

Bu güçlüğü aşmak için Yamaha, iki aşamalı sıralı baskıyı uygun bir çözüm olarak önerdi. En küçük birikim önce en ince elek kullanılarak basılır. Daha sonra gerektiğinde daha büyük krem lehim pastası hacimlerini biriktirmek için daha kalın bir elek şablonu kullanılır. Alt kısım mevcut lehim baskısı ile teması önlemek için oyulur. Bu uygulama için Yamaha YSP20 gibi sıralı baskı modlu ikiz konveyörlü (dual lane) bir printere ihtiyaç vardır.

Sıralı baskının diğer bir faydası, sadece ince yapıların print edilmesi için daha pahalı Tip 5.5 veya Tip 6 krem lehimlerini kullanarak kart başına lehim pastası maliyetini azaltma fırsatıdır. Daha büyük hacimlerde krem lehim baskı miktarları için daha kalın bir parçacık büyüklüğü kullanılabilir. Şekil 2, iki aşamalı sıralı baskı kullanılarak oluşturulan 0201 mm SMD cihazları ve daha büyük bileşenler için baskı miktarlarını göstermektedir.

Şekilde iki aşamalı sıralı baskı kullanılarak oluşturulan büyük hacimli ve ultra küçük hacimli krem lehim miktarları gösterilmektedir.

YAMAHA MOTOR HAKKINDA

Yamaha Yüzey Montaj Teknolojisi (SMT) Bölümü, Yamaha Motor Corporation’daki Yamaha Motor Robotik İşletme Biriminin bir alt bölümüdür. Yamaha yüzey montaj makineleri, devre kartlarına monte edilen daha küçük ve geniş çeşitlilikteki elektrik/elektronik parçalara ayak uydurabilmelerini sağlayan “modül konseptleri” nedeniyle pazarda büyük beğeni topluyor.

Yamaha SMT bölümü ayrıca Japonya, Çin, Güneydoğu Asya, Avrupa ve Kuzey Amerika’da satış ve servis ofisleri satış ve servis desteğini en iyi şekilde koruyacak gerçek bir küresel satış ve servis ağı sunar.